不銹鋼風(fēng)管施工工藝

日期:

2021-04-12

瀏覽次數(shù):

33366

來(lái)源:

潔凈技術(shù)與應(yīng)用

1?前言

近年來(lái)����,不銹鋼風(fēng)管的使用已越來(lái)越普遍��,對(duì)于不銹鋼風(fēng)管的焊接工藝,以前并沒(méi)有相應(yīng)的規(guī)范或工藝方法來(lái)指導(dǎo)施工���,為此我們總結(jié)出了一套不銹鋼風(fēng)管的制作方法來(lái)滿足施工中的需要,提高施工質(zhì)量���、解決施工中的疑難問(wèn)題,在保證使用功能的前提下滿足觀感質(zhì)量要求����。目前我們已按此工法在項(xiàng)目上實(shí)施�,取得了良好的效果���。?

2?特點(diǎn)

2.0.1 風(fēng)管焊接成型質(zhì)量好、變形小�����、觀感好����。2.0.2 風(fēng)管的加固形式新穎�,節(jié)約成本���。

3?適用范圍

此工法可適用于厚度為1.0mm及以上的不銹鋼薄板風(fēng)管焊接制作施工。

4?工藝原理

本工法在鍍鋅鋼板風(fēng)管制作標(biāo)準(zhǔn)的基礎(chǔ)上���,采用氬弧焊,對(duì)1.0mm厚的不銹鋼薄板矩形風(fēng)管進(jìn)行焊接制作����,不僅在橫向連接處采用氬弧焊焊接�,并在風(fēng)管橫向連接時(shí)也采用氬弧焊焊接�����,即所有的風(fēng)管接縫處均施以氬弧焊焊接��。不銹鋼薄板矩形風(fēng)管的加固采取不銹鋼角鋼加固框加固和直角形加固相結(jié)合的方法��,以保證其符合風(fēng)管的剛度等級(jí)要求。

5?工藝流程及操作要點(diǎn)

5.1?施工流程

5.2?主要施工方法及技術(shù)要求

5.2.1?制定方案�����、施工準(zhǔn)備

熟悉圖紙���、規(guī)范等技術(shù)資料�����,編制并組織方案會(huì)審��。確定風(fēng)管橫向連接時(shí)采用翻邊對(duì)接焊�����,翻邊尺寸為15mm�,確定不銹鋼薄板矩形風(fēng)管的加固采取不銹鋼角鋼加固框加固和直角形加固相結(jié)合的方法�。

5.2.2?鋼板裁剪下料

依據(jù)所進(jìn)不銹鋼卷板的寬度一般為1210mm����,考慮到運(yùn)輸及現(xiàn)場(chǎng)下料的可操作性�,根據(jù)風(fēng)管規(guī)格��,將鋼板分成兩段下料�。如1000 mm×800 mm的風(fēng)管����,風(fēng)管周長(zhǎng)為3600mm����,下料成兩塊尺寸為1800 mm×1210 mm的板材�。

5.2.3?翻邊�����、折方

按照15mm的翻邊尺寸�,先將風(fēng)管橫向焊接處所需翻邊在折方機(jī)上折出��,翻邊之后風(fēng)管每節(jié)的長(zhǎng)度為(1210-150×2)mm = 1180mm,然后再按照風(fēng)管邊長(zhǎng)折方�。

5.2.4?角鋼下料�����、加固框預(yù)制

? ?確定風(fēng)管加固框所使用的角鋼規(guī)格為∠30×30×3。按照風(fēng)管的規(guī)格尺寸�����,對(duì)不銹鋼角鋼下料���,電焊焊接�����。

5.2.5?風(fēng)管組對(duì)�、套加固框

下好料后將兩塊不銹鋼板組對(duì)好(風(fēng)管組對(duì)如圖5.2.5-1)�,在焊接之前將已經(jīng)制作好的加固框套在組對(duì)好的風(fēng)管上(風(fēng)管套加固框如圖5.2.5-2)�����。圖5.2.5-1 風(fēng)管組對(duì)實(shí)物圖圖5.2.5-2 風(fēng)管套加固框?qū)嵨飯D

5.2.6?風(fēng)管縱向焊接成型

? ? ?將組對(duì)好的風(fēng)管用夾具固定好,進(jìn)行風(fēng)管的縱向焊接��。風(fēng)管縱向焊接的接縫形式為角接焊����,參見圖5.2.6����。為使風(fēng)管焊縫均勻地受熱和冷卻,以減少變形��,焊接時(shí)從中間往兩頭逆向分段施焊��;組對(duì)時(shí)先將風(fēng)管點(diǎn)焊,用夾具將其固定后再進(jìn)行焊接��,焊接時(shí)形成的高溫�����,在冷卻過(guò)程中所產(chǎn)生的收縮變形由夾具克服,達(dá)到防止變形的目的����。

5.2.7?風(fēng)管橫向焊接

將兩節(jié)成型好的風(fēng)管放在夾具臺(tái)上�����,用夾具將其固定好后,再進(jìn)行橫向焊接��。由于風(fēng)管壁厚太薄�,若直接平面對(duì)焊將產(chǎn)生較大的變形�,且不易進(jìn)行操作及加固,現(xiàn)采用翻邊對(duì)接焊的形式��,參見圖5.2.7-1與5.2.7-2。風(fēng)管的翻邊高度控制為15mm���,若翻邊過(guò)小,不僅不便于焊接操作及夾具的使用�,且容易使焊接時(shí)的高溫傳遞到風(fēng)管���,從而引起風(fēng)管的變形。若翻邊過(guò)大�,將浪費(fèi)材料���。圖5.2.7-2 風(fēng)管橫向翻邊對(duì)接焊實(shí)物圖

5.2.8?焊接加固框

將已經(jīng)套好的不銹鋼角鋼加固框移至每節(jié)風(fēng)管的橫向翻邊連接處����,用夾具與翻邊夾好��,將風(fēng)管橫向翻邊對(duì)接焊處與不銹鋼加固框焊接(參見圖5.2.8-1與5.2.8-2)����。這樣可以避免角鋼與風(fēng)管直接焊接過(guò)程中產(chǎn)生的變形。由于不銹鋼角鋼加固框僅起到加固的作用�,故其與風(fēng)管翻邊處的焊接可采用斷續(xù)焊���。斷續(xù)焊前,將斷續(xù)焊焊縫長(zhǎng)度統(tǒng)一為20mm����,斷續(xù)焊間距與采用法蘭連接時(shí)法蘭螺孔的間距一致�。為使其間距均勻����,先在風(fēng)管上畫好斷續(xù)焊的位置��,再行施焊。圖5.2.8-1 風(fēng)管加固框焊接示意圖圖5.2.8-2 風(fēng)管加固框焊接實(shí)物圖

5.2.9?直角型加固

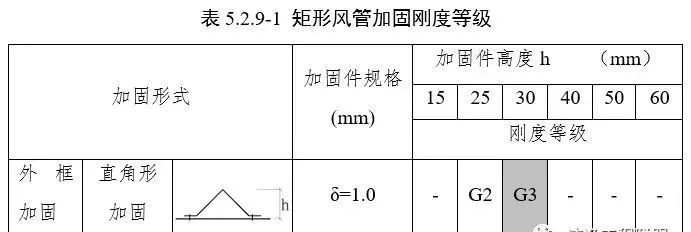

該項(xiàng)目廚房排油煙系統(tǒng)風(fēng)管壓力等級(jí)均為中壓系統(tǒng)��,現(xiàn)選用直角形加固的加固形式�。不銹鋼板的機(jī)械強(qiáng)度比鍍鋅鋼板大�,故直角型加固所采用的材料為δ=1.0mm厚的不銹鋼板����,與風(fēng)管之間焊接連接���。選用直角型加固既可以節(jié)省傳統(tǒng)的不銹鋼角鋼加固,又可以充分利用風(fēng)管制作過(guò)程中的邊角廢料��。直角形加固參見圖5.2.9�����。圖5.2.9 風(fēng)管直角形加固實(shí)物圖

根據(jù)矩形風(fēng)管加固剛度等級(jí)(參見表5.2.9-1)來(lái)確定風(fēng)管的橫向加固允許最大間距(參見表5.2.9-2)��,由于風(fēng)管每節(jié)長(zhǎng)度為1180mm��,故風(fēng)管對(duì)于邊長(zhǎng)小于等于800 mm的一面不需要進(jìn)行加固�����,風(fēng)管需要加固的邊長(zhǎng)規(guī)格主要有1000mm�、1250 mm�、1600 mm幾種�,其加固允許的最大間距分別為1000mm�����、800mm���、625mm����,為了風(fēng)管的整體外觀效果�,統(tǒng)一選用加固件高度為30mm,在每節(jié)風(fēng)管中間位置加一道直角形加固即可滿足要求。? 續(xù)表5.2.9-2 矩形風(fēng)管橫向加固允許最大間距(mm)

續(xù)表5.2.9-2 矩形風(fēng)管橫向加固允許最大間距(mm)

5.2.10酸洗鈍化

焊接后,應(yīng)對(duì)焊縫及風(fēng)管表面進(jìn)行清理���,即先去除油污及焊渣和飛濺物�����、然后用酸洗鈍化膏酸洗鈍化���,再用清水沖洗干凈。圖5.2.10 風(fēng)管焊縫酸洗鈍化實(shí)物圖

6?機(jī)具設(shè)備及材料

備注:以上施工機(jī)具是按照5000平方米不銹鋼風(fēng)管考慮。

6.2檢測(cè)機(jī)具一覽表

7安全措施

7.0.1對(duì)特殊工種的持證進(jìn)行嚴(yán)格把關(guān),實(shí)施前進(jìn)行安全技術(shù)交底�。7.0.2應(yīng)檢查并確認(rèn)電源、電壓符合要求�����,接地裝置安全可靠����。7.0.3安裝的氬氣減壓閥、管接頭不得沾有油脂���。安裝后,應(yīng)進(jìn)行試驗(yàn)并確認(rèn)無(wú)障礙和漏氣�。7.0.4使用氬弧焊時(shí),操作者應(yīng)戴防毒面罩���。更換鎢極時(shí),必須切斷電源��。磨削鎢極端頭時(shí)�,操作人員必須戴手套和口罩���,磨削下來(lái)的粉塵���,應(yīng)及時(shí)清除,鎢極不得隨身攜帶�����。7.0.5焊機(jī)作業(yè)附近不宜裝置有震動(dòng)的其他機(jī)械設(shè)備��,不得放置易燃����、易爆物品�����。工作場(chǎng)所應(yīng)有良好的通風(fēng)措施���。7.0.6焊接操作及配合人員必須按規(guī)定穿戴勞動(dòng)防護(hù)用品。7.0.7現(xiàn)場(chǎng)使用的電焊機(jī)�,應(yīng)設(shè)有防雨�、防潮、防曬的機(jī)棚并應(yīng)裝設(shè)相應(yīng)的消防器材�。7.0.8高空焊接或切割時(shí)���,必須系好安全帶��,焊接周圍和下方應(yīng)采取防火措施,并應(yīng)有專人監(jiān)護(hù)。7.0.9當(dāng)清除焊縫焊渣時(shí)���,應(yīng)戴防護(hù)眼鏡,頭部應(yīng)避開敲擊焊渣飛濺方向����。7.0.10雨天不得在露天施焊。在潮濕地帶作業(yè)時(shí)����,操作人員應(yīng)站在鋪有絕緣物品的地方����,并應(yīng)穿絕緣鞋。7.0.11作業(yè)后���,應(yīng)切斷電源,關(guān)閉水源和氣源��。焊接人員必須及時(shí)脫去工作服��、清洗手臉和外露的皮膚�。

8?質(zhì)量控制

8.1?工程質(zhì)量控制標(biāo)準(zhǔn)

風(fēng)管制作質(zhì)量標(biāo)準(zhǔn)按照《通風(fēng)與空調(diào)工程施工質(zhì)量驗(yàn)收規(guī)范GB50243-2016》和《通風(fēng)管道技術(shù)規(guī)程JGJ141-2004》執(zhí)行。

8.2?質(zhì)量保證措施

8.2.1 首先在對(duì)不銹鋼板下料���、加工時(shí),工作臺(tái)應(yīng)鋪設(shè)地毯�,劃線時(shí)不得使用鋒利的劃針,度量���、咬口時(shí)用木方尺和木錘,避免在板材表面造成傷痕和凹陷���,風(fēng)管不需加工的表面應(yīng)盡量保持平整,不得有錘印��。8.2.2 不銹鋼板材在加工或保管堆放過(guò)程中�����,要避免與碳素鋼接觸�,防止由于碳素鋼的鐵屑與不銹鋼長(zhǎng)時(shí)間接觸�,使其表面出現(xiàn)腐蝕中心,破壞表面的氧化層鈍化膜��。8.2.3 焊縫表面和熱影響區(qū)不能有裂紋���、過(guò)熱現(xiàn)象�,也不得有氣孔��、夾渣�����,氬弧焊焊縫表面不得有發(fā)黑�����、發(fā)黃、花斑等現(xiàn)象�。焊接后,應(yīng)對(duì)焊縫及風(fēng)管表面進(jìn)行清理�,即先去除油污及焊渣和飛濺物�����、然后用酸洗液鈍化液酸洗鈍化��,再用水沖洗干凈。8.2.4 不銹鋼風(fēng)管在制作過(guò)程中的防變形處理���。①在制作較復(fù)雜形狀的配件時(shí)先下好樣板,再在不銹鋼板上劃線下料����,以免下錯(cuò)料引起返工、產(chǎn)生不必要的變形���。②盡量使用機(jī)械加工,如剪切��、折邊���、咬口等做到一次成型,減少手工操作����,因板材經(jīng)錘擊敲打會(huì)引起內(nèi)應(yīng)力造成不均勻的變形����,敲打次數(shù)越多應(yīng)力就越大���、板材變硬、造成加工困難����、容易產(chǎn)生變形����。③采用正確的焊接順序和組對(duì)方法:焊接時(shí)宜從中間往兩頭逆向分段施焊,使風(fēng)管焊縫均勻地受熱和冷卻���,以減少變形;組對(duì)焊接時(shí)先將風(fēng)管點(diǎn)焊后���,用夾具將其固定后再進(jìn)行焊接��,焊接時(shí)形成的高溫���,在冷卻過(guò)程中所產(chǎn)生的收縮變形由夾具克服��,達(dá)到防止變形的目的����。直角形加固焊接使用夾具實(shí)物圖參見圖8.2.4�����。④變形后的矯正�,焊后用木錘或銅錘另一側(cè)襯墊板(與風(fēng)管同弧度)進(jìn)行錘擊矯正����,錘擊時(shí)用力均勻����、不得猛烈敲擊。圖8.2.4直角形加固焊接使用夾具實(shí)物圖8.2.5 在斷續(xù)焊時(shí)�,為保證焊縫的長(zhǎng)度及間距的統(tǒng)一�����,在焊接前��,需將焊縫的位置畫出后���,再行施焊。?

9?環(huán)保措施

9.0.1 氬弧焊加工場(chǎng)地應(yīng)確保足夠的通風(fēng)���,使場(chǎng)內(nèi)環(huán)境良好。9.0.2 不銹鋼酸洗鈍化后的水需倒在指定位置����。9.0.3嚴(yán)格執(zhí)行當(dāng)?shù)赜嘘P(guān)環(huán)保要求的其他規(guī)定。